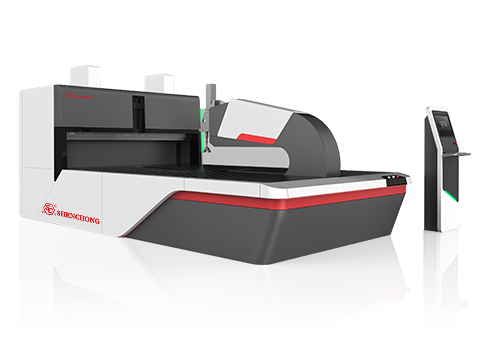

智能柔性折弯中心:制造业数字化转型的新引擎

在全球制造业加速向智能化、柔性化转型的背景下,智能柔性折弯中心作为金属板材加工领域的革命性技术,正成为推动制造业效率升级和模式创新的核心力量。这一技术通过融合工业机器人、物联网、大数据和人工智能等前沿科技,重新定义了传统折弯工艺的边界,为汽车、航空航天、家电、建筑等行业提供了高精度、高效率、高灵活性的生产解决方案。

一、技术革新:从机械化到智能化的跨越

传统折弯工艺依赖人工操作或半自动化设备,存在效率低、精度依赖经验、换型时间长等问题。而智能柔性折弯中心通过三大核心技术架构实现了质的突破:

1.模块化柔性设计

采用模块化机器人单元、多轴联动折弯臂和自适应模具库,设备可根据不同工件需求快速切换模具和工艺参数。

2.智能控制系统

集成数字孪生技术的控制平台,可在虚拟环境中模拟折弯全过程,实时优化工艺参数。

3.全流程数字化管理

通过工业物联网(IIoT)连接ERP、MES系统,实现从订单解析、工艺设计到生产执行的端到端数字化。

二、应用场景:重塑多行业制造范式

智能柔性折弯中心凭借其技术特性,正在多个领域催生新的生产模式:

汽车制造领域

新能源汽车电池托盘、车身结构件等复杂部件要求高精度折弯。小鹏汽车引入智能折弯中心后,实现多品种共线生产,单日可完成20种不同型号电池壳体的柔性切换,生产效率提升40%。

航空航天领域

针对钛合金、碳纤维复合材料等难加工材料,设备通过力控传感器实时调整折弯力度,避免材料损伤。

智能家电领域

海尔合肥互联工厂部署10台智能折弯单元,通过云端协同实现冰箱门板、空调外壳等部件的按需生产。系统根据实时订单动态调整生产节拍,库存周转率提高35%,定制化产品交付周期缩短至3天。

三、行业影响:推动制造业价值重构

智能柔性折弯中心的普及正在引发制造业生态链的深层变革:

1.生产模式转型

支持小批量、多品种的柔性生产,使“一件流”定制化制造成为可能。

2.产业链协同升级

通过云端平台连接设计端与生产端,设计师可直接将3D模型推送至车间,消除传统工艺的数据断层。

3.人力资源结构优化

操作人员从体力劳动转向设备监控与工艺优化,催生“数字工匠”新岗位。浙江某钣金企业培训体系显示,员工经过3个月人机协作培训后,单人可管理6台智能折弯单元,人力成本降低50%。

四、未来趋势:向超柔性智造进化

随着技术的持续突破,智能柔性折弯中心正朝着更高阶形态演进:

AI深度赋能

引入生成式AI进行工艺自主优化,系统可根据历史数据自动生成创新折弯方案。

跨工艺集成

与激光切割、焊接机器人组成智能产线,实现“切割折弯焊接”全流程无人化。

可持续制造

通过材料利用率优化算法,将板材浪费率从传统8%降至3%以下。

智能柔性折弯中心不仅是单一设备的升级,更是制造业向智能化、绿色化、服务化转型的关键支点。随着5G、边缘计算、数字孪生等技术的深度融合,这一领域将催生更多颠覆性创新。对于制造企业而言,把握智能折弯技术变革的窗口期,意味着在质量、效率、成本三维竞争中占据战略制高点,进而赢得智能制造时代的入场券。