机器人折弯重塑钣金工艺新生态

一、传统钣金制造的行业困境

在全球制造业数字化转型浪潮中,传统钣金加工领域正面临三重挑战:

1.人力密集型生产模式使企业承受着2.3倍于行业平均水准的人工成本压力

2.手工折弯工艺导致的尺寸偏差超过±0.5mm,造成15%的原材料浪费

3.交期响应速度停留在7个工作日以上,难以满足智能设备柔性化生产需求

二、机器人折弯的技术革命

1、多维度技术创新架构

全流程数字孪生系统:通过工业云平台实现从3D建模到工艺仿真的无缝衔接

6轴机器人联动控制:采用±0.02mm重复定位精度的高刚性伺服驱动装置

智能感知系统:集成3D线激光扫描与IR热成像技术双重监测机制

2、关键技术突破点

- 动态路径优化算法:基于CNN卷积神经网络的自学习系统,可使加工速度提升30%

- 自抗扰压力控制:压力波动范围缩小至±0.8kN,保障表面处理均匀度

- 多品种柔性切换:通过快换夹持模组实现10分钟内完成工艺切换

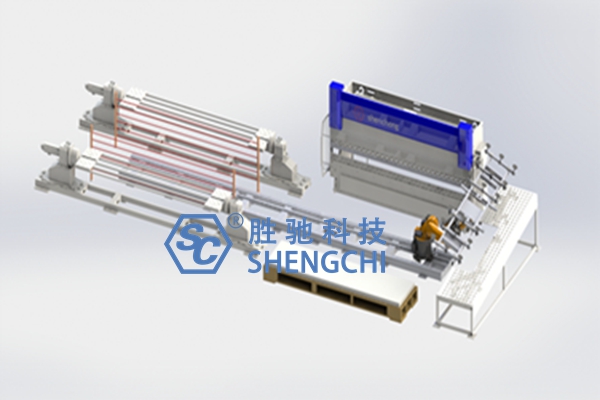

三、智能洗车生产线的重构

新型设备结构设计范式

拓扑优化骨架:采用参数化建模生成最佳传力路径,降低构件重量35%

模块化拼接工艺:3D误差补偿技术保证组件装配精度<0.1mm

复合材质应用:钢铝混合结构实现强度与重量的黄金配比

四、向工业4.0的深度演进

1、下一代技术发展方向

数字主线(DigitalThread):打通PLM/ERP/MES系统形成闭环数据链

量子边缘计算:将工艺优化时间从分钟级缩短至毫秒级

自组织生产网络:通过区块链技术建立分布式制造单元

2、产业应用新图景

智能诊断系统:声纹识别技术实现95%故障预测准确率

能耗优化模型:动态调节系统功率,年节约用电量达40万度

网络化运维平台:AR远程指导使现场服务响应速度提升300%

这场由机器人折弯引领的变革,不仅在于金属板材的物理形变,更是整个制造体系的重构与新生。在智能制造与绿色发展的双轮驱动下,智能洗车设备制造业正朝着”更智能、更精准、更可持续”的方向疾驰,书写着中国智造的新篇章。