数控转塔冲床自动化上下料技术:推动钣金加工智能化升级

制造业智能化转型的浪潮中,数控转塔冲床作为钣金加工的核心设备,其自动化水平直接影响生产效率和产品质量。传统的人工上下料模式存在效率低、劳动强度大、安全隐患多等问题,而自动化上下料技术的引入为解决这些痛点提供了有效方案。

一、数控转塔冲床自动化上下料的必要性

1.传统加工模式的局限性

数控转塔冲床主要用于金属板材的冲孔、成型和切割,广泛应用于汽车、家电、电子等领域。传统模式下,操作工人需手动搬运板材、定位、装夹并监控加工过程,导致以下问题:

效率瓶颈:人工操作速度有限,且难以与高速冲床节拍匹配;

精度波动:人为因素易导致定位误差,影响成品一致性;

安全隐患:高速冲压环境对工人存在机械伤害风险;

成本上升:人力成本攀升与招工难问题加剧企业压力。

2.自动化技术的驱动力

工业4.0背景下,制造业对柔性化、智能化的需求推动了自动化上下料技术的普及。通过集成机械手、视觉系统、物联网等技术,企业可实现:

24小时连续生产:突破人工操作的时间限制;

精准作业:毫米级定位精度保障产品质量;

降本增效:减少人工依赖,提升设备利用率。

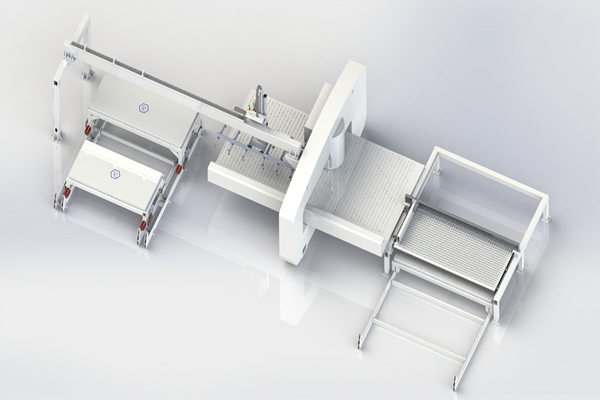

二、自动化上下料系统的技术架构

1.核心硬件组成

典型的自动化上下料系统包括以下模块:

搬运机械手/桁架机械手:负责从原料库抓取板材并放置到冲床工作台,加工完成后取出成品;

视觉定位系统:通过摄像头和图像处理算法识别板材位置,补偿机械臂运动误差;

真空吸盘/电磁夹具:适应不同材质(如不锈钢、铝合金)的抓取需求;

料库管理系统:采用立体仓库或传送带实现原材料与成品的自动存取;

安全防护装置:激光扫描仪、光栅等确保人机协作安全。

2.软件控制系统

系统通过PLC(可编程逻辑控制器)或工业PC实现多设备协同,关键技术包括:

路径规划算法:优化机械手运动轨迹,减少空行程时间;

冲压工艺数据库:存储不同板材的加工参数,自动匹配冲头与模具;

故障自诊断:实时监测设备状态,预警机械故障或材料异常。

三、技术挑战与解决方案

1.关键技术难点

复杂板材的稳定抓取:超薄板(<0.5mm)易变形,异形件需定制夹具;

多设备协同调度:上下料系统需与冲床、AGV、MES系统无缝对接;

动态环境适应性:车间振动、温湿度变化可能影响定位精度。

2.创新技术应用

AI视觉补偿:深度学习算法实时修正机械手抓取位置;

数字孪生技术:在虚拟环境中模拟调试,缩短系统部署周期;

5G边缘计算:低延迟通信保障大规模设备群的实时控制。

四、未来发展趋势

1.智能化升级

自主决策能力:结合大数据分析,系统可自主优化加工顺序与能耗;

人机协作(Cobot):轻型协作机器人实现更灵活的上下料操作。

2.模块化与标准化

即插即用接口:简化设备集成难度,降低改造成本;

开放式协议:支持OPCUA、MTConnect等工业通信标准。

3.绿色化发展

能源回收系统:利用冲床制动能量为自动化设备供电;

可循环包装:智能料库与可回收载具协同减少包装废弃物。

数控转塔冲床的自动化上下料技术不仅是单一设备的升级,更是钣金加工产业链向智能化迈进的缩影。随着人工智能、数字孪生等技术的深度融合,未来的自动化系统将具备更强的自主学习和自适应能力,推动制造业从“规模驱动”向“价值驱动”转型。对于企业而言,把握这一技术趋势,既是应对竞争压力的必然选择,也是实现可持续发展的战略机遇。