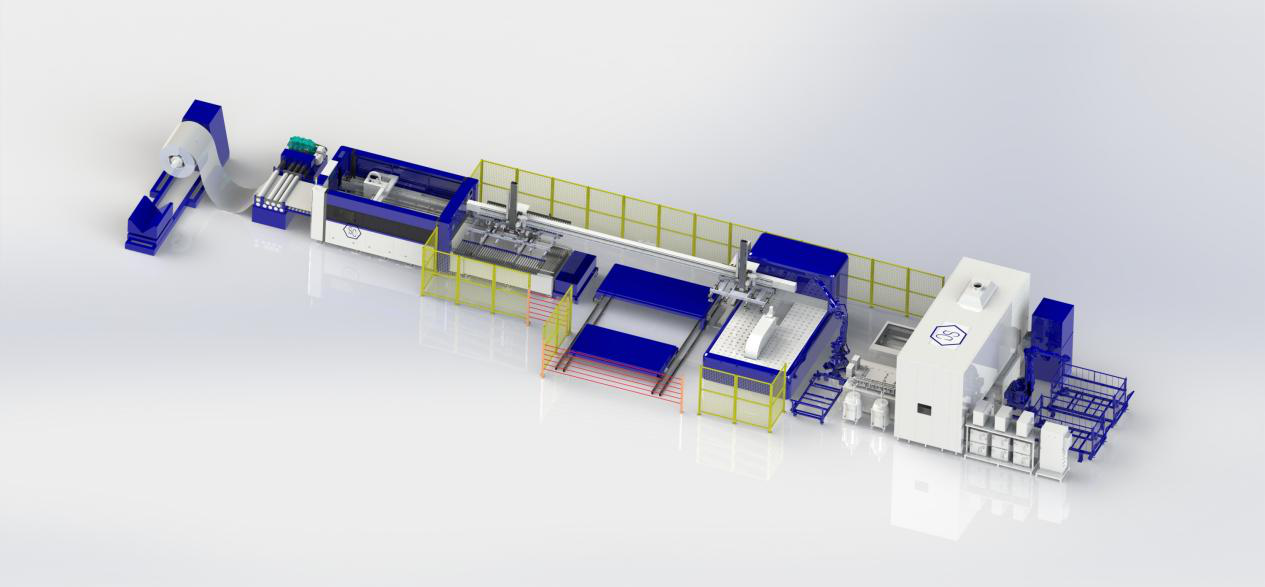

机箱机柜——钣金柔性冲压生产线

随着我国经济的高速发展和技术进步,各行各业都取得了长足进展,特别是网络经济的井喷式增长,对网络机柜、服务器机柜和电力柜的需求越来越大,这就要求钣金厂和机柜厂改进原有的生产方式,寻找一种新型生产工艺,来满足机柜的优质高效自动化生产。

钣金件常用生产方式

目前机柜由钣金厂或机柜厂生产,落料及冲压生产方式主要有以下几种:

普通冲床生产

这是一种传统生产方式,使用人工手动送料,由于钣金件尺寸大,冲压特征多,往往一个钣金件需要多副五金模具在多台冲床上加工成形。在钣金件加工过程中,这种方法不仅难以获得较高的生产效率,且存在一定的安全隐患,需要大量的工人共同协作才能将工作完成,因此这种方法工人的工作强度十分巨大。随着我国经济发展,劳动力的成本大幅上升,这种生产方式将逐渐被淘汰。

数控冲床生产

这是目前钣金厂的主流生产方式,数控冲床通过编程冲压,可以生产单件、小批量到中批量的钣金件,而且对材料没有特别要求,故而得到广泛应用,但数控冲床设备贵,对操作人员要求高,材料利用率不高,生产效率和使用成本一般。

激光切割机或其组成的落料线生产

这是目前正在快速发展的一种生产方式,激光切割机的价格大幅度下降,也适合单件、小批量到中批量的钣金件生产,在钣金生产中逐渐取代数控冲床,但也存在中大批量生产中效率不高等问题。

柔性钣金冲压生产线

以平板送料机和气控组合模为核心的柔性钣金冲压生产线,是一种低成本、新型冲压生产线,可以解决中批和大批量钣金生产的效率和成本问题,目前也得到了飞速发展。

柔性钣金冲压生产线是由柔性平板数控送料机(或柔性滚轮送料机)、气控组合模具、开卷整平机和普通冲床组成,通过送料机与气控组合模具配合进行卷板供料,对零件进行连续冲压和成形,大大提高工作效率,适合中批和大批量钣金件(尤其是各种网络机柜、电力柜、大型家电、快递柜、网孔板等)加工。

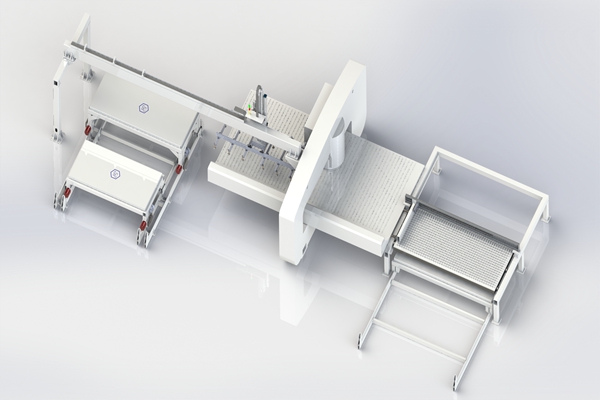

柔性平板数控送料机是冲压生产线核心设备,采用工业运动控制PLC,主控送料定位、冲床运动、气控组合模具切换、卷料和整平机放料,再采用数控冲床夹钳送料方式,将平直后的卷料采用平板送料,有效解决卷料的送料精度问题,全尺寸综合送料进度可以达到±0.2mm,双轴交替送料,提高了送料效率,在保证精度情况下,冲床速度可以达到每分钟100 冲次,可以控制多达20 组冲头,完全满足了钣金冲压的需要。

气控组合模具是柔性钣金冲压生产线的重要部件,它将要冲压钣金件的各个特征分解,做成单独的冲头排布在一套模具上,每个冲头由独立的气缸和机构进行控制,当需要该冲头参与冲压时,气缸和机构动作将冲头顶出,在冲床冲压时该特征在零件上冲出,完成该特征冲压后冲头收回,另外一个或多个冲头在控制系统分配下冲压。气控组合模具灵活可控,可以极大减小模具尺寸,利用冲头组合冲压不同零件,既降低了模具成本,又提高了冲压效率。

柔性钣金冲压生产线的优势

⑴节省时间成本:卷料连续送料,数控冲压成形,加工速度是数控冲床(激光切割机)的数倍到数十倍(一件40U 方孔条十多秒可以完成);

⑵节省管理成本:无需专业人员或工程师,采用表格化编程,普通操作人员可进行编程和操作;

⑶节省人工成本:一人可同时操作多台送料机,大量减少设备和操作人员;

⑷节约设备成本:一台设备可取代多台数控冲床、激光切割机或普通冲床;

⑸节省模具成本:一模多用,多模灵活组合,节省模具费用,而且大幅减少换模时间;

⑹节省材料成本:卷料送料,节省购买材料的开料费用,没有边料,大幅提高材料的利用率(节省10%~20%)。

柔性钣金冲压生产线是降低钣金件加工成本的必要技术手段,使用柔性钣金冲压生产线可以有效提高钣金件加工质量,实现钣金件加工全程自动化,提高钣金件加工效率,提高材料利用率,降低工人劳动强度,能够使钣金生产厂家的利润得到大幅度提高。