钣金自动化智能车间——工程机械行业

随着数字化技术和自动化技术的不断发展和进步,钣金自动化设备已经广泛应用于工程机械、电梯、汽车、电器柜生产等行业。智能化、自动化生产线不仅可以提高生产效率和质量,而且可以降低生产成本,为实现更高水平的生产模式注入新的动力。钣金自动化设备的必要性也日益凸显,尤其是在工程机械行业,这个领域的钣金加工和自动化设备已经成为生产的必要手段。

钣金自动化设备在工程机械行业的突出优势

工程机械的生产基本上是大规模、大批量生产,传统的人工加工方式难以满足生产效率和质量的要求,而钣金自动化设备可以大幅提高生产效率和生产质量,降低劳动力成本。同时,工程机械的钣金加工多为厚板加工,而且板材尺寸较大。传统方式是人工操作行车转运物料,效率低且过程中易出现安全事故,而钣金自动化设备可以精准、快速、安全地将物料转运到各个工位。此外,工程机械行业对生产管理要求高,需要对生产过程进行全面的信息化管理。自动化钣金加工设备可以与生产管理系统相结合,实现生产计划、工艺管理、生产过程监控、质量检测等一系列管理功能,提高生产效率和产品质量。工程机械车间原料库如图2 所示。

钣金自动化智能车间在工程机械行业的应用

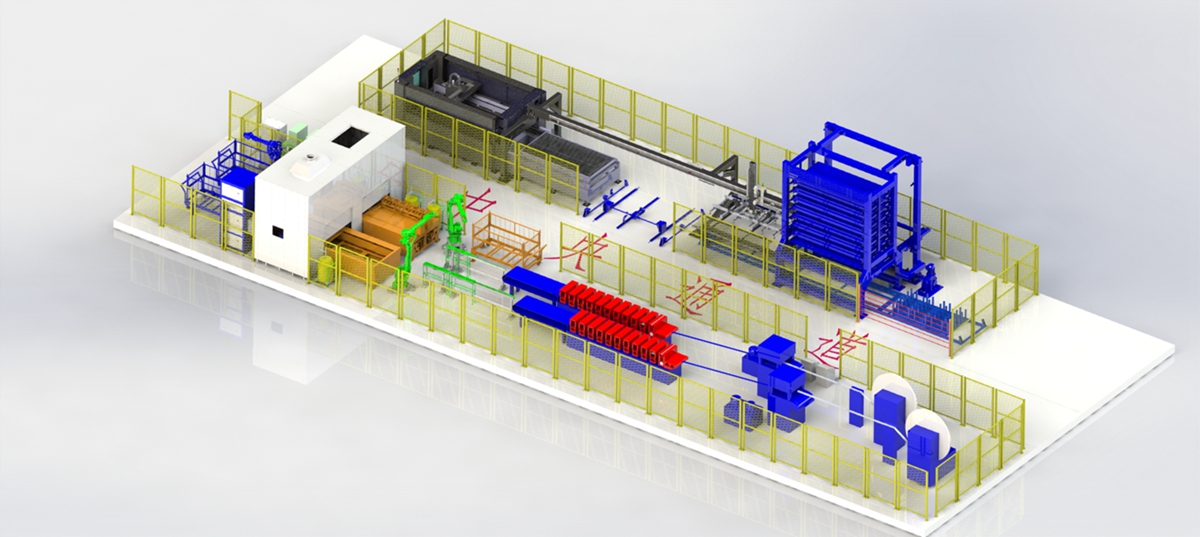

工程机械车间平面库,该智能车间为后续工序提供切割完毕的平板部件,年钢材用量5000t。车间智能下料线,这套自动化生产线由四大部分组成,包括原料存储及物流转运系统、自动上下料及分拣系统、车间中控系统及主机加工系统(激光切割机),整个板材下料生产线实现了物料的精准定位管理,自动转运,自动上下料、自动切割和自动分拣。整个系统数据交互、节拍统一、控制一体化,是现代化智能车间的典型案例。

原料存储及物流转运

这条下料生产线主要处理的是大小不一、板厚不同的物料,其中最大幅面的材料为10000mm×2000mm 的平板,最重达3t。因此,考虑到板材本身的物理特性,为了提高物料调取效率,设计并采取了平面库的形式存储物料,并配合江苏恒佳自主设计制造的HR3000L 智能行车系统及2台10t 负重的AGV 进行物料的周转。

该智能车间的原料存储区域采用18个存储库位,每个工位板材存储量可达20t,物料满储量为360t,可供该车间生产15 天。智能行车系统可以根据车间中控管理系统派发的生产订单,自动匹配并寻找需要的物料,并将此物料搬运到为这条生产线配套的大负载AGV 上,再由自动导引AGV 转运到下一个工位。

自动上下料及分拣

根据客户实际生产需求及产能,此条生产线配备了4 台高功率激光切割机,2套自动上下料机械手,6 套自动分拣机械手。当前道工序的AGV将生产需求的板料转运到指定工位后,由自动上下料机械手将每台激光切割机需要的板料从AGV 上抓取至对应激光切割机的工作平台上,其间物料的生产调度及激光切割机的工作分配,均由中控系统根据生产订单自动完成。待激光切割机加工完成后,分拣机械手将不同的部件自动分拣并码垛至指定区域,为后续工序做好准备。

自动分拣是钣金自动化设备中的一个难点,在实际生产过程中,会出现很多应用问题。针对此条生产线的实际工况,进行了大量的自适应学习和优化,最终实现了切割的成品工件全自动分拣并分类码垛。

中控系统通过MES 系统数据接口接收生产订单并将生产订单文件存储在指定路径下,以便套料软件调用。

另外,系统还负责板材库的数据管理,板材入库信息扫码录入后,能够实时上传板材仓库的数据信息,包括库中板材的材质、长度、宽度、厚度、数量、重量、物料编码及库位等。系统还能实时监控每台设备的状态,收集加工参数,及时报警并上传至客户MES 或其他上位系统;收集各设备的报警信息,并分类显示全局报警、自动循环报警等;重点采集激光切割机的加工数据,包括设备状态、切割参数(输出功率、切割板厚、速度、气压等)、耗气量、切割速度、切割时间、待料时间、故障信息以及能耗检测等,通过OPC-UA 上传至中控系统。

随着大数据、人工智能等技术的持续发展,未来的数控钣金加工设备将会更加智能化,这些设备将能够更好地满足客户的需求,进一步提高生产效率和质量。可以预见,随着自动化技术的不断创新和应用,钣金自动化设备将迎来更加广阔的发展前景,为制造业带来更多的机遇和挑战。