钣金自动化喷涂生产线的技术革新与应用实践

随着制造业智能化升级的加速,钣金自动化喷涂生产线作为表面处理领域的重要环节,正逐步替代传统人工喷涂模式,成为提升产品质量、降低生产成本和实现绿色制造的核心装备。

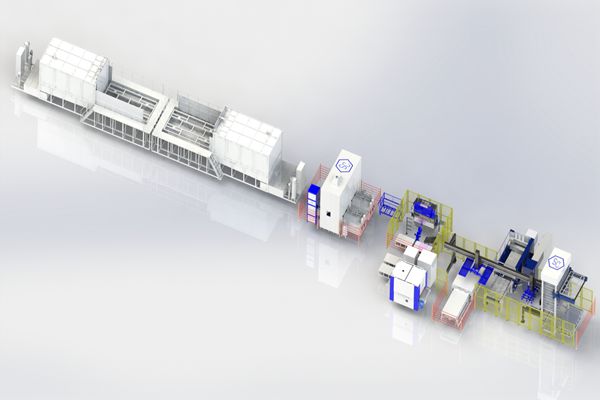

一、钣金自动化喷涂生产线的技术架构

钣金自动化喷涂生产线是一种集成机械、控制、传感和人工智能技术的复杂系统,其核心目标是通过自动化手段完成钣金件的表面清洁、喷涂、固化和质量检测全流程。典型的系统包含以下模块:

1.预处理系统-自动清洗单元:采用高压喷淋或超声波清洗技术,去除钣金表面油污、锈迹和杂质,确保喷涂基材的洁净度。

-磷化处理模块:通过化学转化工艺形成防锈层,增强涂层附着力。

-烘干设备:红外或热风循环系统快速干燥预处理后的工件。

2.智能喷涂系统

-多轴工业机器人:搭载高精度喷枪,通过预设程序实现复杂曲面的均匀喷涂。例如,六自由度机器人可覆盖钣金件的内腔、边缘等死角区域。

-静电喷涂技术:利用高压电场使涂料微粒带电,吸附于工件表面,涂料利用率可达85%以上,显著减少浪费。

-视觉定位系统:基于CCD相机和深度学习算法,实时识别工件位置并动态调整喷涂轨迹,适应多品种、小批量生产需求。

3.固化与干燥系统

-UV固化炉:针对光敏涂料,通过紫外线快速引发交联反应,缩短干燥时间至秒级。

-热风循环烘道:温度控制精度达±2℃,确保涂层硬度和光泽度的一致性。

4.质量检测与数据反馈

-在线涂层测厚仪:利用激光或涡流传感器实时监测涂层厚度,精度可达±1μm。

-AI缺陷检测系统:通过图像比对技术识别流挂、橘皮等缺陷,并将数据反馈至控制中心优化工艺参数。

二、技术优势与经济效益分析

相较于传统人工喷涂,自动化生产线在以下维度展现显著优势:

1.效率提升:单线产能可达800~1200件/小时,较人工喷涂效率提升300%以上。

2.质量可控性:喷涂均匀度误差≤5%,产品合格率稳定在99%以上。

3.成本节约:涂料利用率提升至80%~90%,人力成本降低70%。

4.环保合规:配备VOC(挥发性有机物)回收装置,废气处理效率超95%,满足GB16297-2016排放标准。

三、技术挑战与未来发展趋势

当前行业仍需突破以下技术瓶颈:

-复杂曲面适应性:异形钣金件的边缘效应易导致涂层厚度不均,需开发更智能的路径规划算法。

-涂料兼容性:新型纳米涂料、石墨烯涂料的流变特性对雾化喷嘴设计提出更高要求。

未来发展方向包括:

1.数字孪生技术:通过虚拟仿真优化喷涂参数,减少试喷次数。

2.绿色工艺升级:推广粉末涂料、UV固化涂料等环保材料,实现零废水排放。

3.5G+工业互联网:依托边缘计算实现设备状态远程监控,构建预测性维护体系。

钣金自动化喷涂生产线的普及标志着表面处理行业从”经验驱动”向”数据驱动”的跨越。随着AI、物联网等技术的深度融合,这一领域将加速向智能化、柔性化、绿色化方向演进,为高端装备制造提供更高效可靠的表面处理解决方案。