钣金折弯机器人前景如何?

首先,从技术背景来看,钣金折弯机器人的发展离不开工业机器人技术的整体进步。近年来,随着工业4.0的推进,数控技术、激光切割、3D打印和机器人自动化等先进技术在钣金加工行业的应用日益广泛。这些技术的引入不仅提高了生产效率,还降低了人工成本,提升了产品质量。特别是在折弯环节,传统的人工操作往往存在精度不高、效率低下的问题,而折弯机器人的出现则有效解决了这些问题。

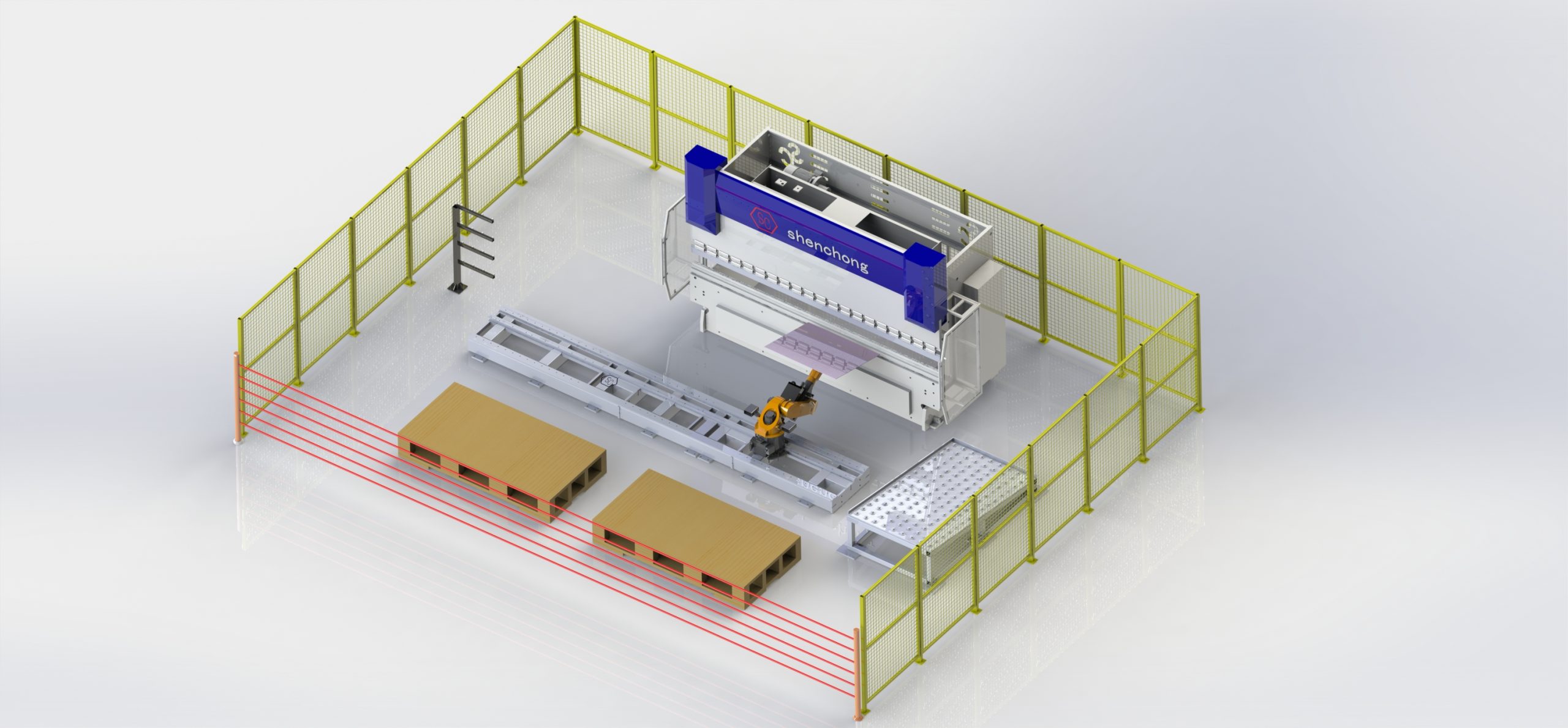

折弯机器人集成了先进的传感器、控制系统和执行机构,能够实现高精度、高效率的折弯作业。通过智能视觉识别技术,折弯机器人可以准确识别工件的位置和形状,从而确保折弯的精度。同时,全自动电液伺服折弯机和机器人地轨的配合,使得折弯过程更加稳定可靠。此外,闭环精度控制系统通过精准的板料检测系统和折弯伺服系统形成的闭环控制,进一步保证了产品的折弯质量。

折弯加工单元工作主要分为上料、取料、对中、翻面、折弯、堆垛六个过程。

上料:人工将需要加工的板料整垛放置到上料台上,上料台上安装板料检测开关,避免板料全部加工完后,机器人抓取托盘。

取料:机器人运行到上料台位置,通过抓手上安装的超声波传感器检测板材的高度,根据检测数据,自动运行到合适的位置进行板料的抓取,板料抓取后,通过测厚装置进行板料厚度的测量,避免出现一次抓取多张的板料,造成加工故障,测厚通过后,准备对中。

对中:机器人运行到定位台位置,将板料放置于定位台上进行精准定位,定位完成后再次抓取板料,准备折弯。

翻面:根据工艺需求判断是否需要使用翻面架,如果需要,则将机器人运行到翻面架位置,将板料放置到翻面架上,机器人松开板料、避让,待翻面完成后进行板料抓取。

折弯:机器人运行到折弯机位置,将板料放平到折弯机下模上,通过折弯机后挡指传感器进行精准定位,定位完成后,机器人发送折弯信号给折弯机,并协同折弯机完成折弯动作,判断是否需要再次折弯,来决定是否进行连续折弯。折弯是重点环节,折弯的技术难点在于机器人与折弯机的配合动作,即折弯跟随。机器人夹取或者托扶板料折弯时,板材变形、机器人需要根据特定的轨迹算法跟随板料做圆弧动作,并与板材始终保持相对固定的位置。

码垛:机器人运行到下料台位置,因工件成形的区别,存在多种码垛工艺动作,如常规矩阵码垛、单双层交叉码垛、正反相扣码垛等。

6轴或7轴机器人配6+1或(7+1、8+1)轴数控折弯机。对金属板料进行全自动折弯机,配有对中台和翻面托架等附件,满足自动折弯的需求。优点:节约人工、无安全隐患、适合长时间连续运转、工件精度一致性好。

目前市场上不管是通用的标准六轴机器人,还是机器人臂展或形体上针对折弯工艺优化的折弯专用机器人,都需要折弯跟随算法支撑,不跟随折弯的情况少之又少。没有好的跟随效果,夹具或者吸盘抓手会因为较差的跟随轨迹,拉扯工件,形成板材皱纹,影响成形质量。建立准确的机器人折弯跟随运动模型,有助于建立良好的跟随轨迹算法,从而获得优异的跟随效果。