铝合金液压成型线

铝合金液压成型线是一种特殊的柔性塑形加工成型工艺,主要采用液体作为介质代替刚性凸模或凹模传递载荷,使坯料在传力介质压力作用下贴靠凸模或凹模以实现金属板材或管材零件的成型,其研究对象主要为筒形件、盒形件、复杂曲面零件和中空管件等,板料液压成型也可称为液力成型。液压成型技术主要用于汽车、航空航天、电器仪表等领域多品种复杂零件的生产,以满足使用条件的特殊性对零件质量的严格要求。

铝合金液压成型工艺原理

1.液压成型技术原理

铝合金液压成型主要是指依靠高压液体作为介质,代替刚性的凹模或凸模,使坯料在传力介质的压力作用下,贴合凸模或凹模成型的一种先进柔性制造工艺。该工艺技术在铝合金等轻金属板材成型方面具有独特的技术优势,也可生产形状复杂的变截面管状产品。

a)放置板料 b)压边圈下行

c)凸模拉伸下行 d)板材成型结束

1—凸模 2—压边圈 3—材料 4—凹模 5—液压室

2.铝合金液压胀形工艺原理

流体介质充当凸模,在液体压力的作用下,板料贴靠模腔成型零件。液压胀形技术,其特点就是液体压力作用于板料在模具约束下成型,甚至可以无模约束成型,生产复杂的中空零件。

3.橡皮囊板材液压胀形工艺原理

在板材液压发展初期,应用的是橡皮囊液压成型技术,该技术利用橡皮囊作为弹性凹模或凸模,用液压油作为压力传力介质来实现板材零件的成型,即在成型过程中有一个橡皮隔膜将液体介质与板坯隔开,凹模被省略。由于橡皮在成型中始终紧贴零件,所以,零件表面无擦伤痕迹,并且,在高压和摩擦力作用下,材料的塑性可以得到充分发挥,零件的回弹小,贴膜效果好,厚度变化比较均匀,材料内部损伤率降低,可以明显地提高零件成型质量和结构的可靠性,适合复杂汽车覆盖件的冲压成型。

4.铝合金冲液拉深工艺原理

板材冲液拉深工艺主要包括径向拉深和径向冲液反拉深两种工艺,拉深工艺主要由压边圈、凹模、冲液室及凸模几部分组成。

5.可动凹模液压成型技术

可动凹模板材液压成型技术是采用固定部分和可动部分组成的组合凹模,实现拉深与胀形的复合成型。采用可动凹模板材液压成型技术,板材的减薄可明显减轻,成型极限得到显著提高。这种新技术适用于铝合金等复杂形状板料件盒低塑性轻材质材料如镁合金材质的冲压成型,Fc为合模力,s为压边圈与油槽之间的间隙,f为可动凹模反向作用力,p为液压载荷,v为可动凹模速度,d为可动凹模与参考面o平面之间的距离。

6.温热液压成型技术

温热液压成型技术原理主要是利用热介质实现液压成型技术,温热液压成型冲压模具结构如图9所示,模具结构主要包括压边圈、凸模、凹模及电热管等。

铝合金液压成型工艺特点

1.液压成型工艺与传统冲压成型相比较,主要有如下特点:

1)板材液压成型仅需要凹模或凸模,另一半被液体介质所代替,减少了模具制造费用,一般模具费用可降低30%以上,降低零件的生产成本。同时,液压成型的模具可以用便宜的材料来加工,不同厚度和不同材料的零件可以在同一套模具上生产。

2)板材液压成型能提高产品的质量,并能显著改善产品的性能,液压成型的零件有质量轻、强度高、硬度高和质量好的优点,而且材料利用率高,尺寸精度高,回弹小,残余应力低。

3)可以通过改变凹模或冲模的形状,来成型各种形状的零件,液压成型可以单道次成型一些形状复杂的零件,而传统的冲压成型则需要多道次才可实现,大大优化冲压工艺。

4)板材液压成型特别适合于成型性能差或高强度的材料,还能成型复合材料,这对于减轻零件质量是有帮助的,有利于汽车轻量化技术的发展。

5)更换模具和成型所需的时间相对较短,大大提高生产效率。

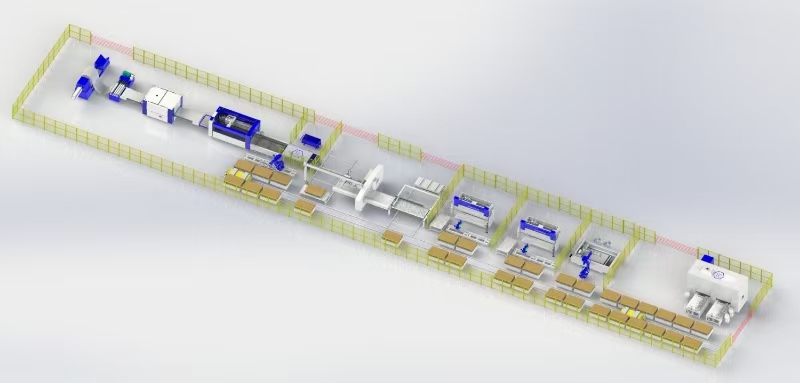

2.液压成型生产线工艺液压成型生产线, 该生产线主要设备为液压成型压力机,性能为设备公称压力50 500kN,工作台面4 500mm×2 500mm,充液成型速度1 100L/min,高压源压力分级控制,建立柔性自动化生产线,全流程系统控制。

总结:

- 液压成型技术研究结果表明,液压成型技术可以解决铝合金发动机盖板拉深破裂、起皱等成型缺陷,解决复杂冲压件成型质量问题。

- 液压成型技术的应用,可以大大优化冲压成型工艺,减少冲压成型工序。

- 铝合金液压成型技术的应用,实现了汽车节能减排,并且有效地促进汽车轻量化技术的快速发展。