钣金智能化焊接机器人在风机上的应用

钣金智能化焊接机器人工作站是一种具备较高自动化程度的焊接设施,烦琐重复的人工焊接作业正在被机器人手臂逐渐的代替,实现自动化必定是焊接制造业的发展趋向,其不单具备了自动寻位、自动焊接、自动清枪等功能,同时也是提升焊接质量、改善人员工作环境的一个重要手段。

机器人焊接作为现代制造技术发展的重要标志之一,已经在我国许多工厂广泛使用,动调风机叶轮的关键部位焊接主要包括组合式钢叶片的焊接及外环的焊接,两者目前均为人工手工焊接。焊接加工属于工作环境差、对人体伤害较大的加工手段,焊接人员流动性大,同时关键部位焊接对焊工水平要求较高。和越来越多的企业一样,智能化焊接机器人工作站作为本次技术改造的方案,随着智能化焊接机器人在生产中的使用,上面遇到的那些难题都将迎刃而解。

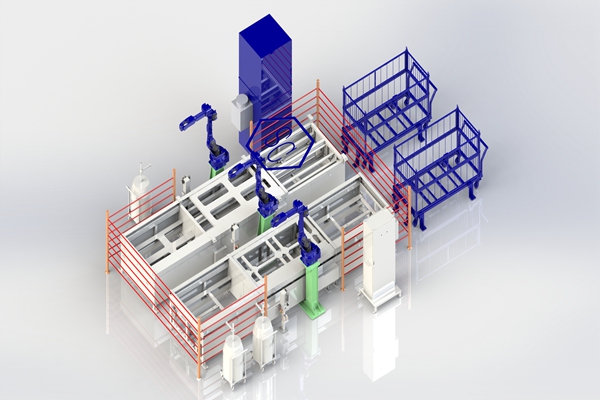

智能化焊接机器人工作站组成

智能化焊接机器人工作站是一台用于组合式钢叶片与外环组件焊缝焊接的柔性设备,该机器人工作站采用倒装式机单器人加双工位方式,机器人焊接系统实现工件多种焊缝的自动焊接。根据设计提供的工件图样及相关资料,结合产品类型、尺寸及焊缝空间分布情况,编制合理的工艺流程,设计焊接变位机、机器人焊接工作站及整体布局,确保焊接工艺流程正确,保证产品的焊接质量达到图样的要求,并尽量控制焊接变形,使产品的尺寸准确度达到图样的要求,实现柔性化生产。

焊接机器人系统采用先进的数字化弧焊电源焊接,能够大幅提高焊接质量及生产效率。具有符合人机工程的夹具设计使操作者操作便捷、省力,减轻操作者劳动强度。定位系统元件可方便、精确进行调整的夹具设计使其能够保持在高准确度,确保工件高质量。系统配有清枪、喷硅油装置,能够减少操作者日常维护量,使系统有更高的运行效率。

焊接机器人本体旋转驱动装置采用机器人外部轴驱动,相当于将机器人本体六轴扩展为七轴,可与外部轴变位机进行协调焊接。机器人防护等级 IP65,重复准确度 ±0.05 mm,手部最大负载不小于 20 kg,具有自动化程度高、操作方便、柔性化好、可扩展性强、到位准确度高等特点。

可编程控制器为核心的控制系统控制机器人系统的关键组成包括计算机设备硬件、系统软件和一些专用工作电路,担负起处理机器人工作过程中全部的信息数据和控制其全部运行动作。机器人工作站控制系统主要由主控制箱、主操作盘、副操作盘等组成。主控制箱是控制的中心,由 PLC 对整个系统进行控制和管理,主要完成对机器人、工作站、操作盘、外部轴的协调控制。副操作盘由人机界面完成系统的设定、调整、监视等功能。主操作盘可以完成系统的启动、预约、停止等操作。

焊接电源系统该系统包括了数字焊接电源、双驱双从方式两点送丝机构、机器人专用气缸压紧式焊枪、水冷设备、机器人示教器等。先进的数字焊接电源保证了通信通畅最大化,性能优异的送丝机构及焊枪保证了送丝时的传感准确度及稳定顺畅,焊接时与工作站各个系统相联合,最终达到效能最佳的整体优势。

机器人专用焊接传感器及工作站安全保护设施 包括接触传感器、电弧传感器、焊枪清枪站、防碰撞装置和区域安全围栏等。工作站的工作区域设置一个半封闭式安全围栏,以免操作者在机器人工作时误入焊接区域,造成安全事故以及防止焊接弧光对其他区域的影响。安全围栏骨架采用型材拼焊,加装亚克力板方式设置,具有美观大方,牢固可靠等优点。安全围栏在设备操作位处为可打开式防护门,其余位置封闭。主机上设置有三色报警灯,绿色为正常工作、黄色为待料、红色为设备故障,设备状况一目了然,方便车间管理。

焊接工装夹具包括焊接变位机、焊接夹具等。机器人系统工作站的单轴单持变位机用于夹具回转变换位置,该单元包括变位机与工装夹具。夹具与变位机端的法兰盘连接紧固,通过变位机的动力带动夹具旋转变位。夹具回转变位主要是利用系统的外部轴变位机,由机器人外部控制系统进行精密控制,利用变位机实现将工件焊接的位置转到最合适的操作空间,再由机器人手臂操控焊枪以最佳的焊接姿态进行焊接。 组合式钢叶片工装夹具。

焊接机器人工作站的运行

工作站的机器人配置了焊丝高压接触传感系统,该系统是在被焊工件之间加高压,通过检测通电来检测工件焊缝起始点位置,再进行误差修正,焊接中使用该功能工件位置误差可不受影响。焊前状态要求工件一致性在 ±2 mm内,表面无油污、氧化皮等残留;焊丝规格:φ1.2 mm/φ1.0 mm,包装规格:桶装焊丝 / 盘装焊丝。 适用于该焊接机机器人工作站的焊接方法主要有熔化极活性气体保护焊(MAG)和熔化极惰性气体保护焊(MIG)。

药芯焊丝经试用后发现因焊接时飞溅较大,容易堵塞焊枪管,无法满足焊接机器人工作站的运行需求。 本工作站采用组焊分离的模式完成焊接,工件组对完成后人工吊装至变位机上,变位机能实现工件的翻转和回转,使工件焊缝始终处于水平位置焊接,保证焊接质量。同时工作站将配有电弧传感器功能,通过检测焊接电流的变化而跟踪焊缝的变化,机器人自动计算出补偿量,对由于焊接材料的热变形、反翘等引起的焊缝偏移进行仿形控制。同时加入多层焊接功能的软件,以实现明晰化每层的焊接条件、路径转换功能、焊枪姿态的调整以及线路等功能。

清枪装置采用了喷嘴喷射硅油,更好地到达焊枪喷嘴的内表面,确保焊渣与喷嘴不会发生死粘连;清枪喷硅油装置设计在同一位置,机器人只要一个动作就可以完成喷硅油和清枪的过程;在控制上清枪喷硅油装置、剪丝装置仅需要一个启动信号,就可以按照规定好的动作顺序启动,简化了电气控制。操作者在第一装卸位置,将需点定好的工件装在夹具A 上。操作者退出并按启动按钮,机器人开始焊接。在机器人焊接的同时,操作者在第二装卸位置将另一套的零件安装在夹具 B 上。操作者退出并按启动按钮,只要机器人完成夹具 A 工件的焊接,机器人会自动转到 B 夹具焊接位置进行焊接。与此同时操作者在夹具 A 位置将焊好的工件卸下,将新的零件装夹在夹具上。装夹完成后再按预约启动钮,最终完成重复焊接工作。

焊接机器人工作站的特点

机器人焊接程序设定后,完善的接触式传感器功能,正确检验工件的误差,能够自动矫正焊缝偏移的电弧传感功能使焊接过程保持稳定。设定好的焊接参数在运行过程中将不会受外界因素的影响,所以同批工件焊接过程基本上是不变的,能够实现焊接质量的提升,得到均匀、漂亮的焊缝。同时操作人员能远离噪音或高温区进行行业,改善操作人员的工作环境。

焊接机器人控制系统拥有多层多道焊接功能,焊接条件具有重复性,可以详细设定各焊道的条件;也具有各种复查功能,可以进行长时间无人焊接工作。不管什么时候,只要能调用出正确的焊接程序,即便是新手也能正确的操作工作站焊出高质量的产品。

智能化焊接机器人工作站在制造车间的使用能够实现柔性化的生产模式,在更换焊接变位机或焊接工装夹具后,以实现不同类型产品的自动化焊接。同时可满足批量化产品的焊接组装生产,也实现新产品的零星试制以及完成小批量产品的自动焊接生产。智能化生产车间能够有效保证产品服务质量的稳定,降低生产成本,能缩短生产节拍,降低一线员工的劳动强度,可以显著提升焊接工作效率,直接提升了产品焊接质量。

自动化焊接设备现如今所能够完成的功能,在机械制造领域中依然具备着继续深入的条件,智能化焊接机器人工作站取代重复劳动力生产必将会是制造企业未来发展的主要方向。